Станции управления насосами нефтедобычи - интеллект нарастает!

2 апреля 2008

Источник: Электронмаш

Темы:

Общая тенденция «интеллектуализации» СУ.

Сегодня в Российской нефтедобывающей отрасли большая часть насосов (свыше 85%) это электропогружные насосные установки (УЭЦН). Парк УЭЦН начал интенсивно расти в отрасли, начиная с года в связи с переходом на интенсивную добычу нефти. Процесс же интенсификации добычи связан с увеличением глубин спуска УЭЦН, с большим содержанием свободного газа и механических примесей в откачиваемой жидкости, с повышением температуры откачиваемой жидкости, с отложением солей на элементах погружного оборудования. Всё это потребовало от производителей УЭЦН разработки нового более высоконапорного и надёжного оборудования. Производители насосов с честью справились с этой задачей, и на сегодня российская промышленность выпускает УЭЦН почти не уступающие по основным характеристикам передовым образцам иностранного производства.

Кроме собственно самого ЭЦН в комплекс УЭЦН входит и станция управления ЭЦН (СУ ЭЦН). От работы СУ ЭЦН зависит и долговечность оборудования, и правильность работы системы «пласт-скважина-насосная установка».

Станции управления погружными насосами на сегодня выполняют следующие функции:

- Обеспечения необходимых защит ЭЦН;

- Обеспечения технологического режима работы скважины;

- Передачи информации в системы телеметрии;

- Хранения истории работы СУ.

Все вышеперечисленные функции являются обязательными и реализованы в СУ любых производителей.

«Сердцем» СУ является контроллер, который и призван обеспечивать выполнение всех вышеперечисленных функций.

Бурное развитие производства электронных компонентов последних лет (к сожалению, в основном в западных странах), в том числе и микроконтроллеров, позволило многократно повысить производительность встраиваемых контроллеров. Эта тенденция захватывает практически все отрасли промышленности, и, естественно, нефтедобычу в том числе. Производительность, а следовательно и вычислительная мощность контроллеров СУ непрерывно растёт. Многие производители используют в своих новейших разработках контроллеров СУ высокопроизводительные процессоры цифровой обработки сигналов (ЦСП), что позволяет возлагать на контроллеры СУ всё большие и большие обязанности, ранее им не свойственные.

Если ранее основной «обязанностью» контроллера СУ было обеспечение только функций защит, то современные контроллеры позволяют производить обработку данных, приходящих с разнообразных датчиков (эхолоты, погружная телеметрия) непосредственно на скважине, передавать эти, уже обработанные, данные на «верхний уровень», и на основании этих данных принимать собственные решения о режиме работы ЭЦН.

Основные тенденции в развитии контроллеров СУ ЭЦН таковы:

- Повышение производительности контроллеров СУ ЭЦН;

- Увеличение количества интерфейсов для связи с внешними источниками информации о скважине (разнообразные датчики);

- Возможность хранения и обработки больших массивов информации;

- Увеличение количества и сложности алгоритмов управления ЭЦН.

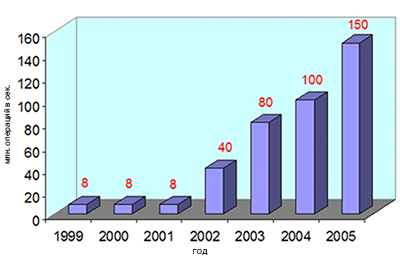

рис.1. График роста производительности встроенных контроллеров

Дальнейшее развитие вышеописанных тенденций неминуемо приведёт к созданию комплекса т.н. «интеллектуальной скважины». Основную роль в этом комплексе очевидно будет играть высокопроизводительный надёжный контроллер СУ ЭЦН.

Новейшие универсальные контроллеры «Электронмаш» для СУ.

Новое поколение контроллеров для СУ производства АО «ЭЛЕКТРОНМАШ» (Санкт-Петербург) — очередной шаг к реализации идеи «интеллектуальной скважины». Разработанный на основе 2-х ядерной технологии контроллер сочетает в себе высочайшую производительность и надёжность с простотой использования и широчайшим набором функций.

В двухпроцессорной системе один микроконтроллер (условно «Основной») обеспечивает основные необходимые функции станции, а именно защиту самого насоса, расчёт режимов на основе данных подключённых датчиков, и при наличии частотного привода — управление им.

Второй «вспомогательный» микроконтроллер обеспечивает сервисные функции: связь с верхним уровнем, связь по радиоканалу, обеспечение работы клавиатуры и дисплея.

Такая структура позволяет увеличить надёжность системы в части выполнения основных функций.

рис.2. Структурная схема 2-х процессорной системы и возможностей внешних подсоединений.

Контроллер обеспечивает вычислительную производительность 150 000 000 операций в секунду, имеет 6 входов измерения тока, 6 входов измерения напряжения, 2000 000 байт памяти для хранения архива событий и истории работы. При снятии среза данных 1 раз в 2 минуты этого объёма хватает на 86 суток работы. При снятии питания архив сохраняется в течении 60 дней.

В состав контроллера входит USB контроллер, что позволяет считывать архивы и менять прошивку контроллера, используя обычную USB FLASH-память.

В состав контроллера входит модуль удаленного радио доступа, который позволяет снимать текущую информацию, архив, а также конфигурировать контроллер находясь от него в радиусе 500 м.

Стандартные интерфейсы:

- RS-485 - 3 шт.;

- CAN - 1 шт.

Контроллер способен:

- Получать информацию от эхолота (стандартный вход);

- Получать и обрабатывать информацию от систем погружной телеметрии;

- Управлять как обычной станцией (пуск/стоп), так и частотным приводом.

Наши контроллеры нового поколения создавались как универсальные средства для управления насосами нефтедобычи. Контроллер может быть встроен в любую систему телеметрии, использующую стандартный протокол, при использовании нестандартного протокола, контроллер легко адаптировать к нему. Контроллер адаптирован на программном уровне к работе как в составе СУ с частотным приводом, так и для работы в составе обычной СУ. При необходимости контроллер расширяется, использую шину CAN.

рис.3. Возможности расширения контроллера.

Итак, существуют высокопроизводительные контроллеры для СУ ЭЦН, и естественно станции на их основе. Разработаны и серийно выпускаются надёжные высоконапорные ЭЦН. Единственная проблема: как собственно осуществить само регулирование. При использовании СУ ЭЦН пусть даже с мощным контроллером и с широчайшими возможностями воздействовать на электродвигатель насоса можно только по принципу «пуск/остановка», что делает практически невозможным реализацию каких бы то ни было законов управления.

Выходов из создавшейся ситуации возможно два:

- Применение преобразователя частоты совместно с существующим асинхронным двигателем ЭЦН;

- Замена асинхронного двигателя ЭЦН на вентильный электродвигатель.

Учитывая сложившийся парк УЭЦН единственно возможный выход — это применение преобразователя частоты.

СУ с частотным приводом — путь глубокой автоматизации СУ.

Итак на настоящий момент единственным устройством, позволяющим регулировать частоту вращения асинхронного двигателя является преобразователь частоты (ПЧ).

ПЧ применяют для регулирования частоты вращения электродвигателей переменного тока, приводящих во вращение различные рабочие механизмы (насосы, вентиляторы, компрессоры и др.). Регулирование частоты электродвигателя ЭЦН позволяет регулировать и производительность самого насоса. Причём регулирование это происходит очень плавно, т. к. современные ПЧ позволяют регулировать частоту с дискретностью 0,1 Гц.

Кроме регулирования частоты применение ПЧ позволяет:

- Осуществлять плавный разгон и останов практически без превышения номинального тока при разгоне;

- Иметь «косинус фи» на входе практически равным единице, что немаловажно для сохранения чистоты сети;

- Осуществлять быстродействующие максимальные защиты (например, по максимальному току).

Это далеко не полный перечень того, что «может» ПЧ, но наибольший эффект от применения ПЧ в нефтедобычи — это возможность глубокой автоматизации.

Рассмотрим схему автоматизации, основанную на СУ с ПЧ АО «Электронмаш». (Данная система реализована и успешно работает на одном из месторождений Западной Сибири).

рис.4. Cистема автоматизации добычи на основе СУ ELM-0083I производства «Электронмаш».

Система состоит из:

- ЭЦН;

- СУ ELM-083I в состав которой входит контроллер UCPPSHA-3 и ПЧ;

- Автоматического датчика уровня (эхолот);

- Датчика расхода, роль которого в данном случае играет информация о дебите, поступающая в СУ с верхнего уровня.

Система постоянно контролирует уровень жидкости и дебит скважины и на основе этих данных рассчитывает и задаёт частоту вращения ЭЦН.

Регулирование происходит по 2-м основным критериям:

- Поддержание заданного уровня жидкости в скважине;

- Недопустимость срыва подачи.

Если ранее скважина работала в режиме «по графику» 2 часа работы на 4 часа простоя и общий дебит за месяц составлял на 30% меньше, чем дебет при работе СУ с ПЧ.

Данные скважины:

- Максимальный уровень нефти 1000 м;

- Уровень срыва подачи 1400 м.

Данные насоса:

- Производительность 50 м3/сут;

- Напор минимальный 500 м;

- Напор максимальный 2200 м.

Данные двигателя: мощность 37 кВт.

рис.5. Сравнение режимов работы СУНН.

Таким образом, применение системы «интеллектуальной скважины» позволило:

- Перевести оборудование на режим постоянной работы (отсутствие режимов пуск/стоп);

- Увеличить на 30% добычу;

- Улучшить режим работы пласта.

Приведённый простой пример показывает, каких результатов можно добиться, используя «интеллектуальную» СУ с ПЧ.

При использовании же систем погружной телеметрии применение ПЧ позволит гораздо более эффективно выстраивать алгоритмы работы скважины, учитывая массу дополнительных параметров. Система, включающая в себя СУ с ПЧ, комплект погружной телеметрии позволяет построить на базе рабочей станции некий миницентр по обработке информации о скважине и выбору оптимального режима её эксплуатации.

рис.6. Дальнейшие возможности автоматизации.

Особенности применения ПЧ в системе ПЧ - трансформатор - погружной двигатель.

При работе преобразователя частоты в системе «ПЧ — повышающий трансформатор — погружной электродвигатель» возникает ряд проблем:

- Влияние на входной трансформатор.

Как известно, следствием работы преобразователя частоты является повышение потерь в стали и обмотках, а, следовательно, и повышенный нагрев трансформатора. Кроме того, возникает дополнительный шум в работе трансформатора. - Влияние на выходной трансформатор.

Выходной трансформатор также подвержен влиянию работы преобразователя частоты. В трансформаторе увеличиваются потери в стали и возникает шум при его работе. В кабелях, которые соединяют выход преобразователя с повышающим трансформатором, к тому же увеличивается вероятность пробоя изоляции из-за повышения скорости нарастания напряжения в импульсах, формируемых инвертором.

При проектировании станции управления ELM-083I производства АО «Электронмаш» были устранены эти проблемы. Влияние преобразователя частоты на входной и выходной трансформаторы подавляется на 97%.

Перспективные схемы силовой части ПЧ для улучшения характеристик энергопотребления.

Сегодня инженеры и разработчики АО «Электронмаш» рассматривают две перспективные схемы силовой части ПЧ:

- Схема со средней точкой — позволяет избежать применения дорогостоящих фильтров, имеет почти идеальную синусоиду по току и по напряжению.

- Высоковольтная схема — это по сути установка СУ за повышающим трансформатором.

Такая схема позволяет использовать более дешёвые силовые элементы (более низкий ток) и позволяет непосредственно влиять на двигатель (в обычном случае ПЧ регулирует систему «ПЧ-Трансформатор-Кабель-Двигатель»).

рис.7. Двухтрансформаторная схема.

| Вид схемы | КПД | Коэффициент искажений |

|---|---|---|

| Двухтрансформаторная схема | 80% | 5% |

| Схема со средней точкой | 90% | 2% |

| Высоковольтная схема | 97% | 1% |

Дополнительные возможности СУ с ПЧ (помимо изменения частоты).

Кроме всех вышеперечисленных плюсов СУ с ПЧ хотелось бы отметить некоторые уникальные возможности, вносимые в СУ ПЧ:

- Плавный пуск/останов.

Кроме изменения частоты вращения электродвигателя, преобразователь частоты может плавно разгонять двигатель до номинального режима работы и плавно его останавливать. Плавный пуск и торможение исключают биения механизма, а значит, уменьшают механический и электрический износ оборудования. - Пуск ЭЦН при турбинном вращении.

Общеизвестно, что при остановке насоса нефть начинает стекать, возникает т. н. турбинное вращение, т. е. разворот двигателя в противоположенном направлении. Повторный запуск в случае турбинного вращения возможен только по его окончании. На опыте нашей эксплуатации это время составляет от 20 до 60 мин. Используя станцию управления с преобразователем частоты можно запустить двигатель в любой момент, игнорируя турбинное вращение.

рис.8. График торможения и разгона при турбинном вращении.

Методика пуска довольна проста:

При пуске ПЧ начинает «поиск» частоты вращения в другую сторону. Найдя эту частоту, он плавно подхватывает двигатель, затем плавно тормозит и запускает в другую сторону и выходит на рабочую частоту. Эта особенность позволяет экономить время и более полно использовать ресурс оборудования.

Возможности расклинивания двигателя путём раскачки.

При заклинивании насоса происходит срабатывание защиты от заклинивания вала (защита от перегрузки).

Если запустить двигатель после этого не удаётся в нормальном режиме, то единственное, что остаётся — это снять защиту от перегрузки и попытаться запустить двигатель путём подачи на него прямого напряжения и, как следствие, ничем неконтролируемого тока. Надо ли говорить, что при данном способе расклинивания и двигатель, и насос, и всё электрооборудование испытывают «шоковые» перегрузки.

При использовании ПЧ в данном случае возможно применение методики «раскачки». ПЧ подаёт повышенное напряжение пониженной частоты в одном, а затем в другом направлении, как бы раскачивая двигатель. При этом момент на валу двигателя может быть выше номинального, а ток, тем не менее, не превышать номинального. Такая возможность присуща только СУ с ПЧ. Применение аналогичных методик, с использование реверсивного контактора, когда полное напряжение подаётся то в одну, то в другую сторону влечёт за собой повышенные механические нагрузки на насос и повышенные нагрузки на электрооборудование.

Особенности выбора оборудования при применении СУ с ПЧ.

Применение станций управления с преобразователями частоты имеют ряд особенностей, обусловленных физическими параметрами:

- Параметры двигателя и скважины.

При выборе станции управления необходимо руководствоваться параметрами двигателя и скважины. Мощность преобразователя частоты и всей остальной силовой аппаратуры зависит от мощности двигателя и от глубины его расположения в скважине. Обычно для номинальной работы преобразователь частоты выбирают на типоразмер выше, чем мощность двигателя. Например, для двигателя 37 кВт выбирают преобразователь частоты 45 кВт. Если преобразователь частоты поставить на двигатель большей мощности, чем сам преобразователь, то нет никакой гарантии, что привод запустится, и будет работать. У каждого преобразователя частоты есть свои внутренние защиты, которые не позволят работать приводу за пределами критических параметров (выходной ток не должен превышать допустимого значения). Преобразователь частоты может запустить двигатель, но он будет работать неустойчиво, что может привести к выходу его из строя. - Напорные характеристики.

Как известно, выходной напор насоса напрямую зависит от частоты вращения двигателя. Поэтому существуют пределы минимальной частоты вращения двигателя, которые зависят от глубины расположения насоса в скважине. Чем глубже расположен насос, тем выше минимальный предел частоты. При регулировании частоты вращения двигателя необходимо учитывать этот факт.

рис.9. Зависимость напорной характеристики при различных частотах.

СУ для насосов с вентильными двигателями — дальнейший путь развития СУ.

Альтернативой погружным асинхронным двигателям являются вентильные двигатели. Вентильный двигатель представляет собой двигатель постоянного тока, у которого функцию коллектора выполняют электронные ключи. Управление ключами осуществляется в зависимости от сигнала с датчика положения ротора. В случае погружных двигателей нет возможности реализовать конструктивно датчик положения ротора, поскольку необходимо было бы связывать датчик, расположенный на валу двигателя с преобразователем частоты, расположенным в станции управления на поверхности земли. Поэтому контроль положения ротора осуществляется за счет математической обработки параметров (ток, частота вращения, напряжение) на выходе станции управления.

Преимущества вентильных двигателей:

- Самое эффективное преобразование электрической энергии в механическую, а значит КПД у вентильного двигателя на 5-7% выше, чем у асинхронного;

- Как и двигатель постоянного тока, вентильный двигатель имеет жесткую механическую характеристику;

- Очень важно то, что потребляемый ток имеет прямую зависимость от развиваемого момента;

- Использование вентильных двигателей позволяет точнее и проще построить математические модели, так как у вентильного двигателя известна реальная частота и моментная характеристика.

Выводы:

- «Интеллектуализация» СУ нефтедобычи диктуется общемировой тенденцией к переносу всё большего количества функций непосредственно к управляемому механизму (в данном случае к ЭЦН);

- Применение ПЧ в «интеллектуальных» СУ на сегодня необходимое условие для автоматизации нефтедобычи;

- Применение «интеллектуальных» СУ позволяет оптимизировать процесс нефтедобычи, получить ощутимый прирост дебита, увеличить срок службы оборудования.

Авторы публикации:

Андрей Шершнев, технический директор АО «Электронмаш»;

Антон Радевич, инженер АО «Электронмаш».